在建筑工地、礦山開采、物流運輸等場景中,工程車輛如同鋼鐵巨獸般日夜運轉,承擔著高強度、高負荷的作業任務。然而,復雜的工況環境、頻繁的機械磨損以及難以預測的突發故障,常常讓企業陷入設備停機、維修成本攀升的困境。如何讓這些“龐然大物”更智能、更可靠?亞泰光電油液監測系統的登場,正為工程車輛運維領域帶來一場顛覆性的技術變革。

油液監測:

為設備健康裝上“預警雷達”

工程車輛的核心動力系統、液壓系統和傳動系統,都離不開潤滑油、液壓油等關鍵油液的“保駕護航”。油液狀態直接反映設備內部的磨損程度、污染水平和老化趨勢——它是設備健康的“晴雨表”。傳統的人工檢測方式依賴定期取樣送檢,不僅效率低、周期長,還容易因數據滯后錯過最佳維護時機。

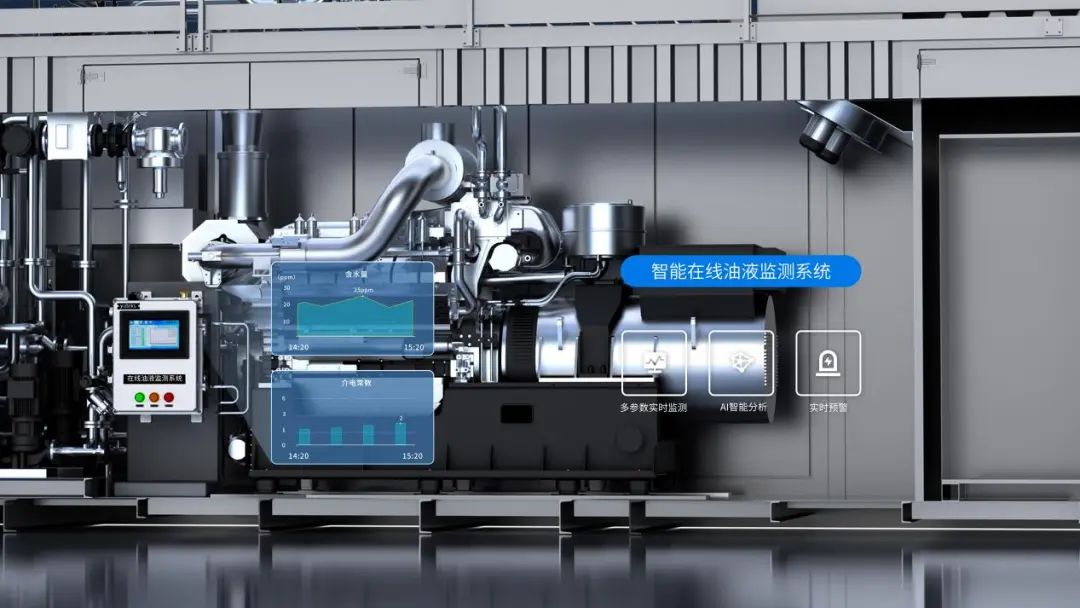

亞泰光電油液監測系統通過搭載高精度傳感器和物聯網技術,實時采集油液的溫度、粘度、含水量、金屬顆粒濃度等關鍵指標,結合AI算法進行動態分析,精準捕捉設備異常信號。無論是發動機的早期磨損、液壓閥的微小泄漏,還是油液氧化導致的性能下降,系統都能在故障發生前發出預警,讓運維從“被動搶修”轉向“主動防護”。

四大核心價值,助力企業降本增效

延長設備壽命,降低置換成本

通過實時監測油液狀態,系統可精準判斷何時需要更換油液或濾芯,避免過早更換造成的資源浪費,或過晚更換導致的機械損傷。據統計,科學應用油液監測技術可延長設備使用壽命20%-30%,降低油液消耗成本15%以上。

減少非計劃停機,保障作業連續性

工程車輛突發故障可能導致項目進度延誤,甚至引發安全事故。油液監測系統通過提前預警潛在故障,幫助企業制定預防性維護計劃,將非計劃停機率降低60%以上,保障生產節奏。

優化維保策略,降低人工成本

傳統的定期維保模式容易造成“過度維護”或“維護不足”。系統通過數據驅動的智能診斷,指導企業按需維保,減少不必要的拆解檢查,節省人力成本的同時提升運維效率。

數字化管理,賦能科學決策

所有監測數據實時上傳至云端平臺,生成可視化的健康報告和趨勢分析圖表。管理人員可遠程掌握車隊整體狀態,對比不同車輛、不同工況下的性能差異,為設備采購、運維資源調配提供數據支撐。

實戰案例:

某礦業集團的轉型之路

某大型礦業集團曾因礦用卡車頻繁故障導致產能受限。引入油液監測系統后,通過實時追蹤發動機潤滑油的金屬顆粒變化,成功預警了3起軸承磨損事件,避免了數百萬元的維修損失。同時,液壓油水分超標報警功能幫助其及時發現油液污染問題,設備故障率同比下降45%,年維護成本節省超200萬元。

未來已來:

智能化運維的必然選擇

隨著“工業4.0”和“雙碳”目標的推進,工程機械行業正加速向綠色化、智能化轉型。油液監測系統不僅是一套技術工具,更是企業實現精細化運營、提升核心競爭力的關鍵抓手。它讓冰冷的鋼鐵機械擁有“感知力”,讓運維管理擁有“預見性”,最終為企業創造可持續的價值增長。選擇油液監測,就是選擇用科技的力量,為每一臺工程車輛注入“智慧生命”!

最新資訊文章